一站式整體解決方案專家,專業打造高端鋁材品牌

0757-81181368

鋁材擠壓模具修模是國內外對于鋁合金擠壓材平面度不良常用的解決方法,通過這種方法的優點是適用范圍廣,基本所有的鋁全金擠壓型材都可以采用這種處理方法,其缺點是需要終止生產,鋁擠壓模具處理好以后再次上機試模,費時、費力,同時也不利于節能降耗。

板材的平面間隙不良,主要是和模具的流速不均有關,通過改變導流坑的大小或角度,再或是改變工作帶的長短來有效的調整金屬流速,以便流速均勻,消除平面間隙不良的缺陷。該類鋁合金板材在生產初期一般采用這種方法,有的鋁擠壓模具修模一次就可以解決平面度問題,有的模具需要三次甚至更多次才能徹底解決平面度問題,這不僅和模具本身有關,同時和修模工人的技術水平也有較大關系。

首先根據該鋁合金板材具體平面度超差的特征,合理配置離線精整機的輥片,然后采用一只平面度超差的制品進行定輥,通過不斷調整輥片的高度和位置,待該只制品的平面度合格后,固定輥片的高度和位置,然后對該批次的制品進行離線精整。離線精整一般比較費時費力,同時也容易給制品的外觀帶來一定的影響。

板材的平面度情況是上凸下凹,且平面度超差,采用的配輥,制品在通過輥片的過程中,制品的中部和邊部會受到輥片一定的壓力,從而對該制品起到矯正平面間隙的作用。

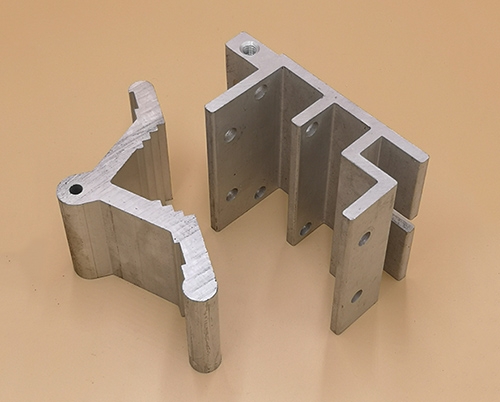

考慮到該鋁材訂單數量比較大,如果采用離線精整,會極大的降低生產效率和浪費不少的人力,通過一定時間的討論摸索并結合離線精整的原理,提出了在線精整的理念,并決定制作一個在線精整的小設備,如果成功,既不影響生產效率也會節省不少人力。針對該板材設計的在線精整設備簡圖,它是根據離線精整的原理,在原鋁擠壓機出口導正裝置的基礎上加裝軸承座及輥片,通過調節輥片的高度和位置來改變對制品壓力的大小使制品發生一定量的變形,讓鋁型材制品的平面度控制在合理的范圍內,從而達到在線精整鋁型材的目的。