一站式整體解決方案專家,專業打造高端鋁材品牌

0757-81181368

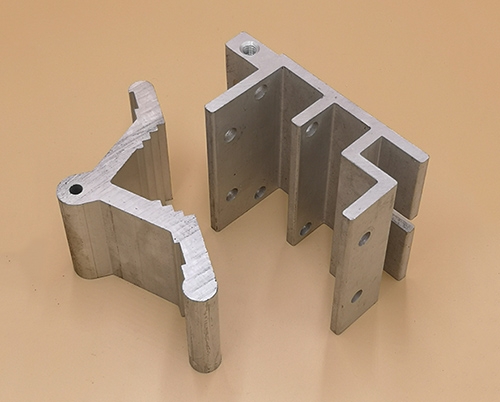

鋁型材因為質量輕,強度高,加工性好,可成形性強以及耐腐蝕性的優點被廣泛的使用,它的用途基本上囊括了各行各業。在鋁型材的加工生產過程中,模具是關鍵要素,不過對于大中型的鋁型材來說,模具設計和加工是很困難的,生產上難度很大,甚至某些模具都無法生產,模具的質量不高會導致鋁型材的質量不符合要求或質量下降,嚴重時還會導致局部磨損或破裂,這將導致模具損壞并提前報廢。幸運的是,嵌體結構可用于解決模具設計和制造過程中的這些問題。

鋁型材,就是鋁棒通過熱熔、擠壓、從而得到不同截面形狀的鋁材料。鋁型材的生產流程主要包括熔鑄、擠壓和上色三個過程。其中,上色主要包括:氧化、電泳涂裝、氟炭噴涂、粉末噴涂、木紋轉印等過程。

1、易于制造,大大減少了模具加工中的加工工作量,提高了模具加工精度。對于一些多腔鋁型材,要求較高的零件可以使用鑲嵌結構,能有效的減少電加工方法的使用,提高模具的精度。不過我們需要注意的是鑲嵌結構使用在熱處理工藝中的時候,應避免應力集中。

2、易于維護、更換和調整。對于一些關鍵部件,特別是小型芯,可以采用鑲嵌結構,在型芯破損或磨損后及時更換,甚至可以使用統一上部模具來實現產品的系列化。

3、滿足擠壓工藝要求,有利于延長模具的使用壽命。所采用的鑲嵌結構應滿足擠出工藝的要求,同時滿足模具零件強度和剛度的要求,同時應有利于降低擠出壓力。