一站式整體解決方案專家,專業(yè)打造高端鋁材品牌

0757-81181368

歡迎光臨佛山市喜亞鋁業(yè)有限公司網(wǎng)站!

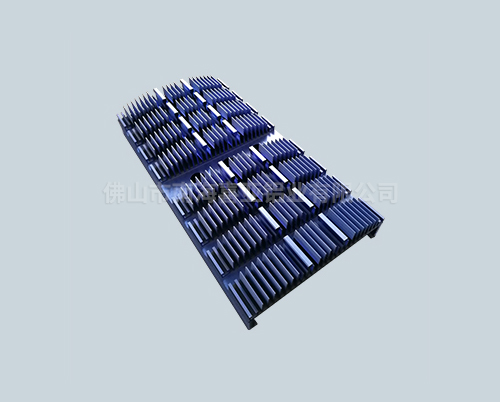

許多人在接觸鋁型材散熱器時都會認為一塊塊鰭片是散熱的關(guān)鍵,其實底部的散熱片也是散熱時不可忽視的一部分。鋁型材散熱器在底部設計上應秉持由熱源部分向兩邊逐漸變薄的原則,中山工業(yè)擠壓鋁型材為了確保熱源部分吸收的熱量能夠快速向周圍較薄的部分傳遞,實現(xiàn)高效率散熱。若是底部散熱器設計平整,熱源部分的熱量很難進行擴散,那么將影響散熱器進一步吸收熱源的熱量。將散熱器設計成鰭片形狀,既是為了增大與熱源的接觸面積能吸收更多的熱量,也是增大散熱器與空氣的接觸面積以便能更快的將熱量散至空氣當中。這里就會有人想是不是鰭片越多越厚,散熱效果就越好呢?其實并不是這樣的,散熱器整體的面積是有限的,鰭片越多的話,工業(yè)擠壓鋁型材生產(chǎn)廠家確實是有更大的接觸面積來吸收更多的熱量,但這也就意味著鰭片之間間距變得更小,此時每個通道中空氣流動速度變小,散熱器要想將熱量散至空氣中就變得更難。

成品率的提高是建立在產(chǎn)品質(zhì)量的基礎之上,與產(chǎn)量又是同比關(guān)系。中山工業(yè)擠壓鋁型材提高成品率是一個系統(tǒng)工程,通過單一工藝方法很難大幅度提高成品率,必須是多環(huán)節(jié)的累積提高。提高成品率又是一個細致的工作,不僅需要技術(shù)工藝做支撐,更需要嚴謹、務實、科學的管理。幾何廢品是鋁合金型材在擠壓過程中不可避免產(chǎn)生的廢品。如擠壓的殘料、工業(yè)擠壓鋁型材生產(chǎn)廠家拉伸時制品兩端的夾頭、定尺料因不夠定尺長度而拋棄的料,切取必要的試樣,分流組合模中殘留在分流腔中的鋁塊,鑄錠和型材切取定尺斷料的鋸口消耗的鋁屑以及試模時消耗的鑄棒等。

擠壓筒、擠壓墊磨損超差,擠壓筒和擠壓墊尺寸配合不當,使用的墊片直徑差超過允許值;擠壓筒和擠壓墊太臟,粘有油污、水分、石墨等;中山工業(yè)擠壓鋁型材生產(chǎn)廠家潤滑油中含有水;鑄錠表面鏟槽太多,過深,或鑄錠表面有氣孔、砂眼,組織疏松、有油污等;更換合金時,筒內(nèi)未清理干凈;擠壓筒溫度和擠壓鑄錠溫度過高;鑄錠溫度、尺寸超過允許負偏差;鑄錠過長,填充太快,鑄錠溫度不均,工業(yè)擠壓鋁型材生產(chǎn)廠家引起非鼓形填充,因而筒內(nèi)排氣不完全,或操作不當,未執(zhí)行排氣工序;模孔設計不合理,或切殘料不當,分流孔和導流孔中的殘料被部分帶出,擠壓時空隙中的氣體進入表面。

鋁及鋁合金廣泛大量應用于航空航天上,被稱為“會飛的金屬”。航天航空主要利用鋁合金高強、耐熱、耐蝕等特性,中山工業(yè)擠壓鋁型材根據(jù)飛機和航天器不同的部位選用型材,如機身部件、操縱系統(tǒng)、發(fā)動機艙和座椅等部位需要采用硬度和強度較高的高強鋁型材;工業(yè)擠壓鋁型材生產(chǎn)廠家而靠近電動機的機艙和空氣交換系統(tǒng)的部位因持續(xù)發(fā)熱,則要采用耐熱型材;飛機機翼上的壁板、梁、桁條、螺旋漿等則需要具有耐蝕性的鋁型材來制作。

由于鋁型材品種規(guī)格多樣,并且在擠壓過程中材料流動狀況復雜,擠壓模具承受載荷狀況惡劣,使得鋁型材擠壓產(chǎn)品開發(fā)和模具的設計成為一項艱巨的任務。中山工業(yè)擠壓鋁型材依賴經(jīng)驗設計和試模返修的傳統(tǒng)生產(chǎn)模式已不能滿足現(xiàn)代化經(jīng)濟發(fā)展的需求。在效率就是生命,質(zhì)量就是關(guān)鍵的市場經(jīng)濟環(huán)境下,鋁型材擠壓生產(chǎn)企業(yè)重視的是提高模具設計加工的成功率及擠壓的產(chǎn)量和成品率。工業(yè)擠壓鋁型材生產(chǎn)廠家在鋁及鋁合金半成品生產(chǎn)中,擠壓是主要成形工藝之一,擠壓模具的好壞、擠壓速度的快慢直接影響鋁及鋁合金擠壓生產(chǎn)企業(yè)的產(chǎn)品質(zhì)量和產(chǎn)量。

張青:180-2224-1999 (手機/微信)

侯先生:133-2671-8618 (手機/微信)

電話:0757-81181368

QQ:287660868

郵箱:xy18022241999@163.com

地址:佛山市南海區(qū)獅山鎮(zhèn)招大白泥坑工業(yè)園16號